Holzkohlebrikettmaschine | Kohlepressmaschine

| Modell | WD-CB180 |

| Kapazität | 1000 kg/h |

| Leistung | 22 kW |

| Abmessungen | 2250*1400*600mm |

| Gewicht | 1300kg |

| +8617329326135 |

Die Holzkohlebrikettpresse arbeitet nach dem Prinzip der Schraubextrusion und komprimiert Kohlepulver oder andere Rohstoffe effizient zu einheitlichen Briketts. Mit einer Produktionskapazität von 500 bis 1000 kg/h ist diese Maschine ideal für die Herstellung von hochdichten Holzkohle-Stäben.

Diese Holzkohle-Stäbe haben einen hohen Heizwert und eignen sich perfekt für Anwendungen wie Grillkohle und Heizung zu Hause. Sie bieten erhebliche wirtschaftliche Vorteile dank ihrer Energieeffizienz und der breiten Nachfrage nach Holzkohle in verschiedenen Branchen.

In Regionen wie Afrika und Südostasien, wo Holzressourcen reichlich vorhanden sind und Holzkohle ein wesentlicher Bestandteil der lokalen Esskultur ist, bleibt die Nachfrage nach Holzkohle stark. Daher ist die Holzkohlebrikettpresse in diesen Regionen äußerst beliebt geworden.

Rohstoffe der Holzkohlebrikettmaschine

Die Holzkohle-Extrudermaschine verwendet hauptsächlich Materialien wie Kohlenstoffpulver, Kohlepulver, Kuhmist, Graspulver und kultivierte Bakterien. Die richtige Vorbereitung dieser Rohstoffe ist entscheidend für die optimale Leistung der Maschine.

Um die Materialien vorzubereiten, gehen Sie folgendermaßen vor:

- Kohlenstoffpulver. Kombinieren Sie 100 Gramm Kohlenstoffpulver mit 30 bis 40 Gramm Wasser und 5 bis 10 Gramm Bindemittel. Diese Mischung sorgt für die richtige Konsistenz für die Extrusion.

- Andere Rohstoffe. Passen Sie die Mengen an Wasser und Bindemittel entsprechend den spezifischen Anforderungen von Materialien wie Kohlepulver, Kuhmist oder Graspulver an.

Die präzise Aufbereitung und Mischung dieser Materialien ist für die Herstellung hochwertiger Holzkohlebriketts unerlässlich. Das richtige Verhältnis von Wasser und Bindemittel trägt dazu bei, die gewünschte Dichte und Haltbarkeit der Briketts zu erreichen.

Richtig vorbereitete Materialien gewährleisten einen effizienten Betrieb der Holzkohle-Extrudermaschine und führen zu einem gleichbleibend hochwertigen Endprodukt.

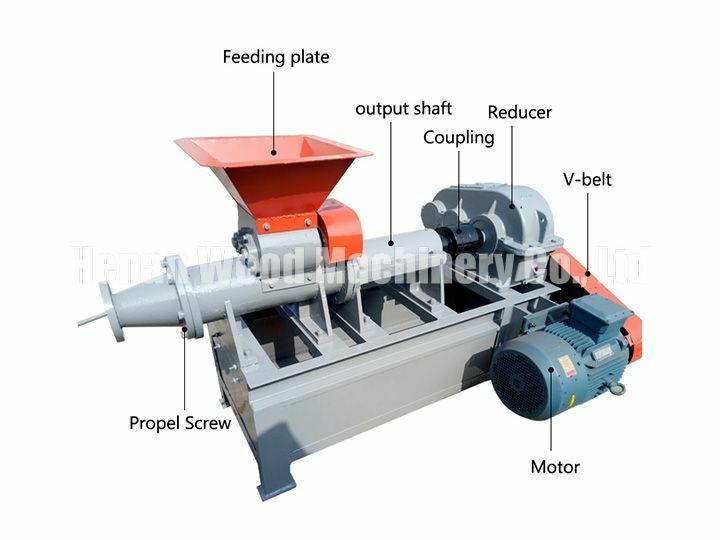

Struktur der Kohleextrudermaschine

Die Kohlepressmaschine umfasst hauptsächlich eine Zufuhröffnung, ein Reduzierstück, Antriebsspiralen, eine Abtriebswelle und einen Motor. Der Wellensitz und der Maschinenkörper sind starr und mit hoher Konzentrizität verbunden.

Jedes Teil wurde viele Male debuggt, um einen stabilen Betrieb der gesamten Maschine zu gewährleisten.

Bestandteil der Holzkohle-Extrudermaschine

- Die Spirale der Holzkohlebrikettmaschine besteht aus drei Abschnitten.

- Der vordere Teil der Spirale kann eingestellt werden, um zu steuern, ob das fertige Produkt hohl oder massiv ist.

- Um zwischen verschiedenen Produkttypen zu wechseln, muss lediglich der vordere Teil der Spirale ausgetauscht werden.

- Holzkohlebrikettiermaschinen werden mit verschiedenen Formen von Modellmatrizen geliefert.

- Diese Modelldüsen ermöglichen die Extrusion von Holzkohlebriketts in verschiedenen Formen.

- Anpassbare Matrizenformen bieten Flexibilität für die Herstellung verschiedener Brikettdesigns.

- Ausgestattet mit einem Hartzahnoberflächen-Reduzierer für längere Haltbarkeit.

- Durch das kompakte Design nimmt die Holzkohlebrikettmaschine weniger Platz ein.

- Die Maschine verfügt über eine hohe Tragfähigkeit, die einen effizienten Betrieb ermöglicht.

Funktionsprinzip der Kohlepressmaschine

Das Funktionsprinzip der Kohlepressmaschine umfasst eine Reihe mechanischer Prozesse, die pulverisierte Kohle in feste Briketts verschiedener Formen umwandeln. So funktioniert es:

- Der Elektromotor überträgt die Kraft über eine Riemenscheibe auf die Maschine.

- Diese Kraft treibt die Antriebswelle an, die sich zu drehen beginnt.

- An der Antriebswelle ist ein Schraubenpropeller befestigt, der das Kohlematerial vorantreibt.

- Das Kohlematerial wird dann komprimiert und durch die Formpresse gedrückt, wo es die gewünschte Form annimmt.

Durch diesen Hochdruckprozess produziert die Maschine Kohlestangen oder Briketts, die kompakt sind und für den Einsatz in verschiedenen Anwendungen geeignet sind.

Parameter der Holzkohlebrikettmaschine

| Modell | Kapazität | Leistung | Abmessungen | Gewicht |

| WD-CB160 | 500kg/h | 11 kW | 2050*900*1250mm | 900kg |

| WD-CB180 | 1000 kg/h | 22 kW | 2250*1400*600mm | 1300kg |

Vorsichtsmaßnahmen für den Betrieb der Holzkohle-Extrudermaschine

Eine ordnungsgemäße Wartung ist entscheidend, um die langfristige Leistung und Haltbarkeit der Holzkohlebrikettmaschine sicherzustellen. Die Einhaltung einer konsistenten Wartungsroutine und die Beachtung präventiver Maßnahmen können die Lebensdauer der Maschine erheblich verlängern. So pflegen und kümmern Sie sich um Ihre Maschine:

- Inbetriebnahme-Check: Alle rotierenden Teile auf reibungslosen Betrieb prüfen und die Maschine 2–3 Minuten ohne Last laufen lassen, um ungewöhnliche Geräusche zu vermeiden.

- Rohstoffanforderungen: Partikelgröße ≤3 mm; mit Wasser, Bindemittel und Aushärtungsmittel in den richtigen Verhältnissen mischen, dann die Mischung 24 Stunden ruhen lassen.

- Behandlung von Blockaden: Wenn die Zuführung verstopft ist, räumen Sie sie mit Holz- oder Bambusstöcken frei — verwenden Sie niemals Metallwerkzeuge.

- Wartung der Lager: Lager regelmäßig schmieren und sicherstellen, dass ihre Temperatur 60°C nicht überschreitet.

- Abschaltverfahren: Zuerst die Zuführung stoppen, warten, bis alle Materialien entladen sind, dann die Maschine ausschalten. Den Maschinenkopf entfernen, reinigen und für den nächsten Gebrauch wieder montieren.

Wenn Sie diese Schritte befolgen, können Sie die optimale Leistung aufrechterhalten und die Lebensdauer Ihrer Holzkohlebrikettmaschine verlängern.

Verschiedene Schneidmethoden der Holzkohlebrikettpresse

Das Video zeigt die drei verschiedenen Holzkohleschneidemethoden von Brikettiermaschinen, mit denen das Brikett in verschiedene Formen geschnitten werden kann.

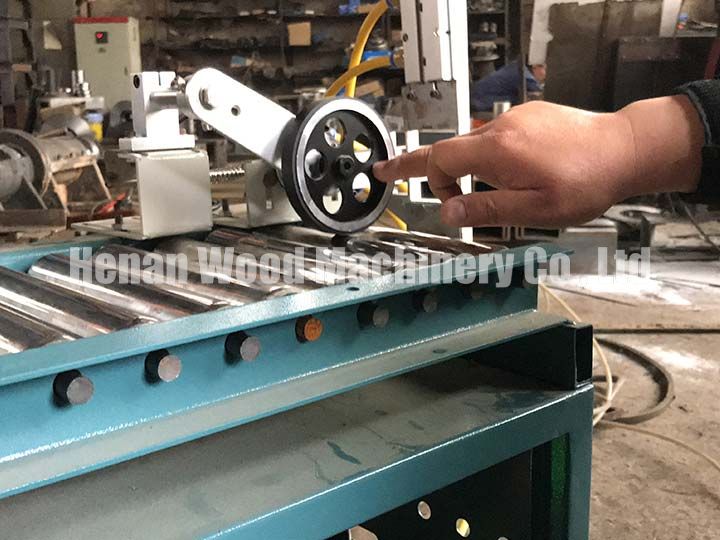

1. Automatischer Schneider

Der automatische Schneider verfügt über eine fortschrittliche Infrarot-Sensorsonde, die ein präzises und genaues Schneiden gewährleistet. Dieser Mechanismus ermöglicht eine einfache Steuerung und Anpassung der Schnittlänge an spezifische Anforderungen.

Zu den Hauptmerkmalen gehören:

- Infrarot-Sensorsteuerung. Das Schneidmesser wird von einem Infrarotsensor geführt und sorgt so für Präzision bei jedem Schnitt.

- Einstellbare Schnittlänge. Die Schnittlänge kann problemlos an unterschiedliche Bedürfnisse angepasst werden.

- Gängige Schnittdurchmesser. Der Standard-Schnittdurchmesser liegt typischerweise zwischen 10 und 12 cm, mit einem Mindestdurchmesser von 5 cm für kleinere Anwendungen.

Diese Flexibilität und Präzision machen den automatischen Schneideplotter zu einer effizienten Lösung für unterschiedliche Schneidaufgaben.

2. CNC-Holzkohleschneidemaschine

Der Schneider ist mit einem numerischen CNC-Steuerungssystem ausgestattet und bietet eine große Auswahl an Schnittlängen von 3 bis 40 cm, wobei die kürzeste Länge 2,5 cm beträgt. Dieses fortschrittliche System gewährleistet Flexibilität und Präzision bei der Erfüllung verschiedener Schneidanforderungen.

Zu den Hauptmerkmalen gehören:

- Großer Schneidbereich. Die CNC-Steuerung ermöglicht Schnittlängen zwischen 2,5 cm und 40 cm und bietet so Vielseitigkeit für unterschiedliche Anforderungen.

- Umweltbeständig. Der Schneider arbeitet effizient, ohne durch Umwelteinflüsse wie starkes Licht oder Staub beeinträchtigt zu werden, und sorgt so für einen stabilen Schneidprozess.

- Kompaktes Design. Aufgrund seiner geringen Größe ist es leicht zu transportieren und spart beim Versand wertvollen Platz.

Diese Eigenschaften machen den Schneider zu einem zuverlässigen und effizienten Werkzeug für vielfältige Schneidanwendungen.

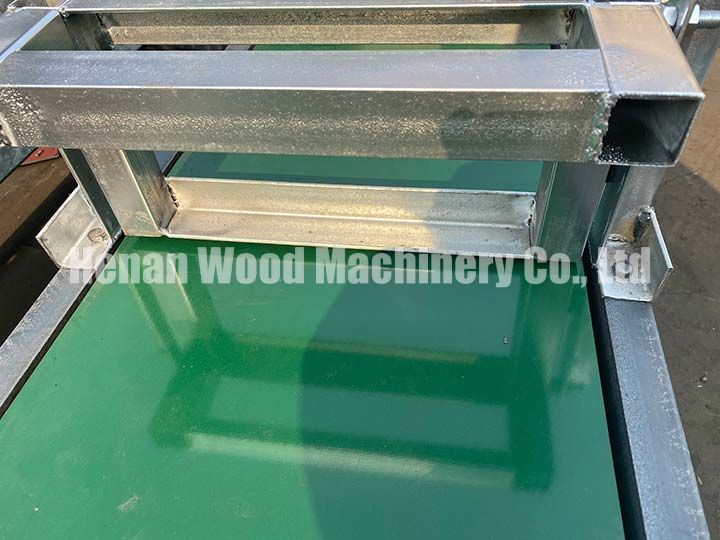

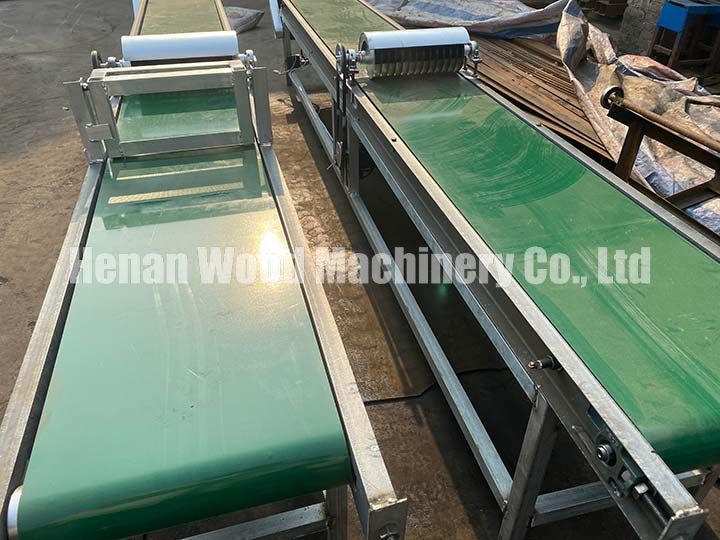

3. Kubische Holzkohlebrikettschneidemaschine

Der Schneider erzeugt quadratische Kohlewürfel mit einer Kantenlänge von 2,5 cm und sorgt so für gleichmäßige und präzise Schnitte. Sein Design umfasst hauptsächlich ein Kochfeld und eine Schallwand, um eine konstante Leistung zu gewährleisten.

Wichtige Details:

- Würfelabmessungen. Der Schneider formt Kohle in Würfel mit einer Kantenlänge von 2,5 cm und sorgt so für eine gleichmäßige Größe.

- Kernkomponenten. Das System verfügt über ein Kochfeld und eine Ablenkplatte, die für ein reibungsloses und effizientes Schneiden unerlässlich sind.

- Fließband. Die Standardkonfiguration umfasst ein 1,5-Meter-Förderband mit Optionen zur Anpassung an spezifische Anforderungen.

Diese Konfiguration gewährleistet einen effizienten Kohleschnitt und -transport für verschiedene Produktionsaufbauten.

Wie stellt man hochwertige Kohlebriketts her?

Um hochwertige Kohlebriketts herzustellen, müssen mehrere Faktoren berücksichtigt werden, da sie direkt den Preis und die Haltbarkeit des Endprodukts beeinflussen.

Als Benutzer einer Kohlepressmaschine ist die Verbesserung der Qualität der Kohlestangen für die Maximierung der Effizienz und Rentabilität von entscheidender Bedeutung. Wie können Sie also die Qualität von Kohlebriketts verbessern? Hier sind einige wichtige Methoden:

- Halten Sie die Rohmaterialgrößen klein – pulverisierte Kohle unter 8 mm und Holzkohlepulver unter 1 mm – für eine reibungslose, kompakte Brikettierung.

- Halten Sie den Feuchtigkeitsgehalt bei 10–15 %, um die Bindung zu maximieren und ein Zerbröckeln zu verhindern.

- Wählen Sie ein Bindemittel, das zum Ausgangsmaterial passt, um die Festigkeit und Dichte der Briketts zu erhöhen.

- Halten Sie den Pressdruck konstant und richtig, damit jeder Kohlenstab gleichmäßig fest und solid herauskommt.

Durch die Befolgung dieser Methoden können Sie die Qualität Ihrer Kohlebriketts erheblich verbessern und so eine bessere Haltbarkeit und einen besseren Marktwert gewährleisten.

Vergleich von Sägemehlbrikettiermaschine und Holzkohlebrikettiermaschine

Aufgrund des ähnlichen Aussehens und Namens sind einige Kunden immer verwirrt über sie. Die Shuliy Maschinen werden die Unterschiede zwischen einer Sägemehlbrikettmaschine und einer Holzkohlebrikettmaschine vorstellen.

Rohes Material

Die Sägemehlbrikettmaschine verarbeitet kleine Holz- oder Biomassechips, wie Sägemehl, Reishülsen und Bambusspäne, die 3 mm bis 5 mm groß sind.

Der Rohstoff kann auch Baumstämme oder große Äste sein, die dann zuerst von einem Trommel-Holzzerkleinerer oder einem HolzHammermühle zerkleinert werden.

Der Rohstoff für Holzkohlebriketts sollte jedoch Kohlepulver sein, das zuvor mit Wasser und Klebstoff vermischt wurde.

Arbeitsprinzip

Die Sägemehlbrikettpresse formt Biomasse-Stäbe durch hohe Temperatur und Druck, wobei drei Heizringe am Düsenkopf die richtige Hitze aufrechterhalten.

Im Gegensatz dazu hat die Kohlepresse keine Heizung; sie verdichtet pulverisierte Kohle durch Spiralpressung und Extrusion und formt sie direkt durch die Düse.

Endprodukte

Es gibt einige Bilder, die Sie unten sehen können. Es wird betont, dass Produkte, die mit Sägemehl-Brikettiermaschinen hergestellt werden, gelbe Holzstäbchen sind, wohingegen Produkte, die mit Holzkohle-Extrudern hergestellt werden, schwarze Kohlestäbchen sind.

Warum ist die Holzkohlebrikettmaschine so beliebt?

Die Beliebtheit von Maschinen zur Holzkohlebrikettierung nimmt weiter zu, und der Umsatz verzeichnet weiterhin einen starken Aufwärtstrend. Branchenexperten haben Einblicke gegeben, warum diese Maschinen so gefragt sind. Hier sind die Hauptgründe:

- Unterstützt eine breite Palette von Rohstoffen wie Holzkohlenpulver, Kohlenpulver und Graspulver für eine flexible Produktion.

- Niedrige Maschinenkosten mit hohem Rückgabepotenzial, was es zu einer budgetfreundlichen Option für neue oder wachsende Unternehmen macht.

- Produziert hochdichte Holzkohle mit niedrigem Aschegehalt, ohne Rauch und einem Heizwert von 5500–7000 kcal/kg.

- Wird aufgrund seiner überlegenen Qualität häufig für BBQ, Heizung und industrielle Anwendungen verwendet.

Diese Faktoren erklären zusammen, warum die Holzkohlebrikettmaschine auf dem Markt so beliebt ist.

Unser erfolgreicher Fall eines irakischen Kunden

Die Holzkohlebrikettpressen unseres Unternehmens sind sehr beliebt und wurden in die ganze Welt exportiert. Kürzlich hatten wir einen erfolgreichen Fall mit einem Kunden im Irak.

Unsere Kunden im Irak befragten uns zu Maschinen zur Herstellung von Holzkohlebriketts. Unser Vertriebsleiter Beco erfuhr, dass er gerade erst mit dem Geschäft mit Kokosnussschalenkohle begonnen hatte und es zunächst einmal ausprobieren wollte, um zu sehen, wie es funktioniert. Deshalb empfahl Beco ihm WD-CB180 wegen seiner moderaten Wirkung Ertrag.

Schließlich kaufte ich zwei davon und einen Holzkohlepulverisierer. Jetzt wurden diese Maschinen in den Irak verschifft.

Hinterlassen Sie Ihre Nachricht!

Wenn Sie nach einer zuverlässigen und effizienten Lösung zur Herstellung von hochwertigen Holzkohlebriketts suchen, ist unsere Holzkohlebrikettmaschine die ideale Wahl.

Unsere Maschinen sind auf Langlebigkeit und Leistung ausgelegt und gewährleisten einen langfristigen Wert und minimalen Wartungsaufwand. Darüber hinaus ist unser Expertenteam bestrebt, exzellenten Kundensupport und maßgeschneiderte Lösungen für Ihre spezifischen Anforderungen zu bieten.

Verpassen Sie nicht die Gelegenheit, Ihre Produktionskapazitäten zu verbessern und hervorragende Ergebnisse zu erzielen. Kontaktieren Sie uns noch heute für ein detailliertes Angebot und entdecken Sie, wie unsere Holzkohlebrikettmaschine Ihrem Unternehmen zugute kommen kann. Wir helfen Ihnen dabei, Ihren Betrieb mit unseren fortschrittlichen und zuverlässigen Maschinen auf die nächste Stufe zu heben.